-

Изделия из пластика

-

Завод пластмассовых изделий

-

Классификация оборудования

-

О разнотолщинности изделий...

-

Ротационное формование изделий из ПМ

-

Еще раз о ротационном...

-

Сыпучесть термопластов

-

О композитных буях

-

Преимущества пластикового буя

-

Усадка емкостей

-

Септик для дома

-

Литье пластмассовых изделий

-

Литье пластмасс под давлением

-

Методы получения крупногабаритных изделий

-

Древесно-полимерные композиты

-

Окрашивание емкостей

-

О термоформовании

-

Ротационная оснастка

-

Экструзия термопластов

-

Ротационные формы

-

Ротационное формование

-

Преимущества ротоформования

-

Ротоформовка технических изделий

-

Ротационное оборудование

-

Радиолокационный отражатель

-

РотоМолдинг

-

Усадка ЛПЭНП

-

Флюоресцентные пигменты

-

Биологическая очистка

-

Формование

-

Качество ротационных изделий

-

Температура формования

-

Рост вспененного слоя

-

Светостойкость пластика

-

Прочность пластмассы

-

Смазка при экструзии

-

Сельское хозяйство

-

Модифицирование ЛПЭНП

-

Дробление отходов

-

Огнестойкость полиэтилена

-

Зола для пластических масс

-

Пластизоль для ротационного формования

-

Cтабилизатор полипропилена

-

Полимеры в растениеводстве

-

Полимеры в овощеводстве

-

Полимеры в животноводстве

-

Орошение фруктовых садов

-

Полимеры в сельском хозяйстве

-

Утилизации отходов

-

УЗ монолитизация

-

Биоочистка стоков

-

Полимеризация

-

Теория адгезии

-

Склеивание

-

Строительный клей

-

Олифа

-

Синтез олигомеров

-

Производство кейсов

-

Деформация емкостей

-

Пластиковый кейс

-

Полимерный кейс

-

Септик для дачи

-

Термостабильность ПВХ

-

Свойства ХПЭ

-

Разное

Переработка отходов крупногабаритных полых изделий

Одним из основных технологических процессов производства крупногабаритных полых изделий из пластика является ротационное формование. С помощью этого метода изготавливаются, в частности, резервуары машин для химической защиты растений.

Учитывая значительную массу изделий (масса резервуара объемом 320 л составляет 24 кг, а объемом 630 л — 45 кг), представляет интерес изучение возможности дробления ротационных отходов получаемых при их производстве, и дальнейшей их переработки.

Имеется опыт переработки крупногабаритных монолитных слитков термопластов. С этой целью используют двухстадийное измельчение:

сначала крупногабаритные слитки разделяют на полосы, которые затем измельчают в крошку. Однако активная рабочая зона существующих камер измельчения прямо пропорциональна диаметру и рабочей длине ножевого ротора. Поэтому при переработке крупногабаритных изделий из пластических масс необходимо резко увеличивать эти параметры ротора. Если увеличение длины ножевого ротора до 1000 мм и более не вызывает особых затруднений, то увеличение диаметра ротора до таких размеров связано с большими техническими трудностями и экономическими затратами, так как при этом резко возрастает стоимость как самого ножевого ротора, так и всего измельчителя в целом. Кроме того, определенные трудности возникают при установке подвижных ножей относительно неподвижных (выставление рабочего зазора), а также при ремонте оборудования.

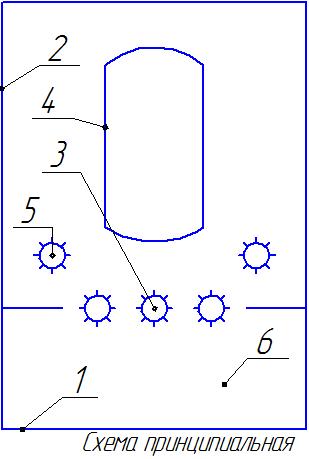

В Узбекистане разработан роторный измельчитель для дробления ротационных отходов, содержащий корпус 1, загрузочный бункер 2, ножевой ротор 3 с ножами, рабочая часть которых выполнена пилообразной с зубом в виде равнобедренного треугольника с углом при вершине 30°—90°. Измельчитель снабжен дополнительными ножевыми роторами; каждый ротор изготовлен из фрез, установленных на общем горизонтальном валу, а под ножевыми роторами в горизонтальных направляющих смонтирована рамка с возможностью возвратно-поступательного перемещения в направлении, перпендикулярном осям вращения ножевых роторов, причем одна из стенок рамки передвижная.

При дроблении ротационных отходов роторный измельчитель работает следующим образом.

При включении привода ножевые роторы 3, установленные в горизонтальный ряд в количестве, достаточном для перекрытия одного из поперечных размеров измельчаемого изделия 4, получают вращательное движение, а рамка 5 — возвратно-поступательное движение, величина хода которой намного превышает сумму зазоров, составленную из зазора между двумя соседними описанными окружностями ножевых роторов 3 и зазора между обрабатываемым изделием и регулируемым внутренним промежутком рамки 5.

Крупногабаритные детали 4 опускаются через бункер 2 нижней стороной на вращающиеся ножевые роторы 3 в полость рамки 5, где они подвергаются измельчению в местах контакта с ротором 3. По мере измельчения под действием собственного веса и перепада давления между полостью бункера 2 и поддона 6, откуда постоянно отсасывается воздух с продуктами измельчения, изделие 4 опускается вниз. В результате возвратно-поступательного движения рамкой 5 предотвращается проход необработанных участков измельчаемого изделия через межроторные зазоры. Технические характеристики установки: расчетная производительность — 50—100 кг/ч; скорость вращения роторов — 1000 об./мин; диаметр ротора — 100 мм; общая длина ротора — 704 мм; длина измельчаемого изделия — 930 мм; ширина — 670 мм; высота — 1315 мм.

Установка может быть использована для дробления ротационных отходов резервуаров из ПЭВД объемом 320 л. Полученную крошку с размерами 2—5 мм без дополнительной обработки можно перерабатывать литьем под давлением на термопластавтоматах.